一、适用范围:

本交底适用于****连续梁支座安装及注浆施工。

二、交底内容:

(一)安装前准备工作

1.支座选型时,应仔细调平,对中上、下支座板,预压后用上、下支座连接钢板及连接螺栓将支座连接成整体。

2.支座采用套筒和锚固螺栓的连接方式,墩台顶面支撑垫石部位应预留锚栓孔,锚栓孔的直径应大于套筒外径60mm~80mm,锚栓孔深度应大于套筒(或螺栓)长度60mm~80mm。预留锚栓中心及对角线位置偏差补应超过10mm。

3.支座组装前应注意根据梁部设计要求、施工合龙温度等预留预偏量。

4.在支座安装前,应检查支座连接状况是否正常,但不得任意松动上、下支座连接板及连接螺栓。

5.支承垫石顶面任何两个高差不得大于2mm。

(二)安装要求

重力式灌浆法:

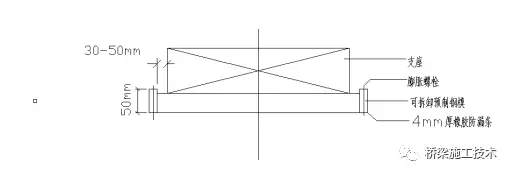

1.凿毛支座就位部位的支承垫石表面,清除预留锚栓孔中的杂物,安装灌浆用模板,并用水将支承垫石表面浸湿,清除预留锚栓孔内积水。灌浆用模板可采用预制钢模、底面设一层4mm厚橡胶防漏条,通过膨胀螺栓固定在支座垫石顶面。见下图:

2.支座四角采用垫块调整标高,支座调整就位后,在下支座板底面与支承垫石顶面之间应留有20~30mm的空隙,以便灌注无收缩高强度灌注材料,见下图:

3.灌浆采用重力灌浆方式,灌浆前应估算浆体体积,备料充足。灌浆口高度应保证灌浆密实。灌注使用体积数量不应与计算值参数过大误差,应防止中间缺浆。

4.灌浆时应先灌注支座预留锚栓孔,当支座预留孔接近灌注满时再由支座中心部位向四周注浆,直至从钢模与支座底板周边间隙观察到灌浆材料全部灌满为止。

5.灌浆性能应满足《铁路桥梁球型支座》TB/T3320-2013的规定。灌浆前应初步设计所需浆体的体积,实际灌浆用浆体数量不应与计算值差距太大,防止中间部位缺浆。

6.灌注材料达到20MPa后,拆除模板,检查是否有漏浆处,必要时对漏浆处进行修补,待浇筑梁体混凝土后,张拉预应力筋前,及时拆除各支座的连接板及连接螺栓,对支座油漆破损部位进行修补,并安装支座围板,完成支座安装。

座浆法:

1.凿毛支座就位部位的支承垫石表面,清除预留锚栓孔中的杂物,并用水将支承垫石表面浸湿。

2.先在支承垫石顶面铺一层厚20~30mm的M50干硬性无收缩砂浆,砂浆顶面

铺成中间略高于四周的形状。

3.支座就位后,调整支座高程和水平,再用M50流动性无收缩砂浆将螺栓孔灌注密实。

4.待梁体施工完成好后,安装支座围板,完成支座安装。

(三)无收缩高强度灌注材料性能要求及安装要求

无收缩高强度灌注材料性能指标需满足下表要求:

支座灌浆料主要性能指标

序号 | 主要性能指标 | 技术指标 | |

1 | 泌水率/% | 0 | |

2 | 流动度(mm) | 初始流动度 | ≥320 |

30min流动度 | ≥240 | ||

3

|

抗压强度(Mpa) | 2h | ≥20Mpa |

24h | ≥40 | ||

28h | ≥50

| ||

56d和90d | 不倒缩 | ||

4 | 抗折强度(Mpa) | 24h | ≥10.0 |

5 | 弹性模量(Gpa) | 28d | 30 |

6 | 膨胀率% | 28d | 0.02-0.1 |

在负温条件下施工时,应结合环境温度确定灌浆料配合比及灌注工艺,应加强材料在搅拌、灌注、养护过程中的保温、防风措施,在施工前必须做现场试验,实际施工时,试验条件应与现场施工条件一致,以保证灌注材料的性能指标达到上表的要求。环境温度低于-15℃是不得施工。

(四)支座调高及更换应符合有关技术条件和产品说明书的要求。

为方便支座调高及更换,安装前应采取在上支座顶面和下支座底面加油漆涂层等可靠措施,以利于支座与混凝土脱离。支座调高时应在上支座板顶增加钢板的方式调高。

更换螺栓时,须采用与原支座螺栓相同材质和规格的螺栓。

支座提高工艺细则

插入梁体与支座之间的缝隙,调整好位置后安装支座应梁体的连接螺栓,但不拧紧。

1. 支座进行调高前应先测量梁体标高确定支座所需调高量,根据支座类型及外形尺寸加工调高用钢板,支座的实际调高量不应大于设计调高量。

2.在需要调高的支座出布置顶梁用千斤顶,千斤顶的最大顶升力应根据支座的设计荷载确定。

3.根据设计要求放松相邻区段轨道的扣压力并拆除支座与梁体的连接螺栓。

4.千斤顶起顶,顶梁高度、顺序、位置应满足梁体设计文件要求。同一墩、台上的支座应同步顶升,支座的顶升高差应小于1.0mm。起顶高度高出最终设计标高3mm~5mm后锁定千斤顶,并安装临时支撑,然后将预先备好的调高垫板的连接螺栓,拆除临时支撑和千斤顶。

5.落梁顺序满足设计要求。同时千斤顶回油落梁使支座承压,梁体就位后拧紧支座与梁体。

6.调整轨道扣减的扣压力至设计值,并检查轨道状态。

(五)养护

1.支座使用期间应定期检查,养护。检查内容、劣化等级评定按TB/T2820.3执行。

2.应定期对支座螺栓进行清洗涂油,防止锈死。

扫一扫咨询微信客服

扫一扫咨询微信客服